Construção mais rentável

Mais resistente até que os tijolos, sistema que utiliza como base o isopor permite reduzir custos e tempo de obras.

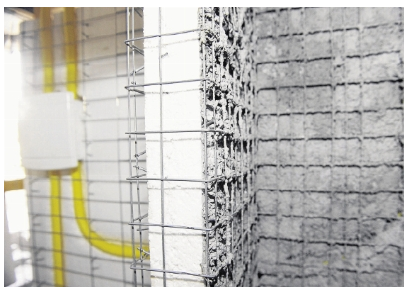

A lista de materiais de construção do joinvilense ganhou mais um item. Com design renovado pela empresa Termotécnica, o poliestireno expandido (EPS), o popular isopor, aos poucos vai substituindo, integrado a malhas de aço galvanizado, a alvenaria tradicional em residências, escritórios e indústrias com o sistema construtivo Monoforte.

Vendido em painéis de 1,4 metro de largura, o produto reduz em 80% a geração de resíduos se comparado às construções convencionais e em 40% o tempo total da construção. Dependendo do tipo de empreendimento, ele pode representar uma economia de até R$ 40 mil no valor final da obra.

O alívio no bolso vem justamente pela leveza do material. Com cerca de 11 kg/m³ – o tijolo pode chegar a mil kg/m³ e o concreto a 2,5 mil kg/m³ –, o EPS diminui o peso sobre a fundação da obra. Quando utilizado na laje, por exemplo, o material reduz o consumo de concreto, já que ele preenche espaços que seriam ocupados pelo cimento. Sobre o EPS, é colocada uma camada de concreto. A parte inferior pode ser revestida com materiais diversos, formando uma camada que não precisa ultrapassar dois centímetros de espessura.

– Não é necessário uma equipe tão grande, o tempo da obra vai ser menor e o gasto com madeirame, indispensável quando se usam tijolos, é praticamente anulado com o EPS – explica Marcos Eichenback, responsável pelo setor de vendas da Termotécnica.

Outros ganhos aparecem no sistema de fôrmas de madeira, que é diferenciado em comparação ao lajeamento convencional, e ainda porque o sistema exige menos vigas e pilares de sustentação, também por causa da leveza do EPS.

Como funciona

Os painéis são encaixados uns nos outros, como um quebra-cabeça, em cima dos moldes desenhados na planta da obra. Em poucas horas, a estrutura ganha forma. Depois de serem devidamente alinhados, os painéis recebem jatos de argamassa. Enquanto isso, os sistemas hidráulicos e elétricos são instalados por meio do derretimento do EPS, que faz os sulcos no material onde passam as tubulações.

Nesse estágio, os 4 kg do “frágil” isopor – na composição final do produto, são 98% de ar e apenas 2% de poliestireno – já se transformaram em 150 kg de parede sólida, com uma resistência 30% maior do que a dos tijolos convencionais e capaz de sustentar uma obra de até três andares sem uso de qualquer estrutura adicional.

Fonte: A Notícia – Economia

Simpesc nas redes sociais